DCS ve PLC Sistemleri

Geçmişten günümüze teknolojinin hızlı bir şekilde ilerlemesi ile ürünlerin üretim ve işleyiş süreci de paralel doğrultuda değişmeye başlamıştır. Ortaya çıkarılmak istenen süreç ve ürünler daha “akıllı” ve müşterilerin gereksinimlerine göre müşteri odaklı bir şekilde işlenirken, gereksinimleri yerine getirmek için ciddi bir rekabet ortamında çözümlerin daha hızlı ve güvenilir olması beklenmiştir. Ortaya çıkan bu karmaşık sistem, süreçte yer alan temel unsurlarla internet, mobil cihaz, sensörler ve diğer akıllı cihazları birleştirme sorusunun sorulmasına neden olmuştur. Bu durumun sonucu olarak küçük, orta ve büyük ölçekli kontrol sistemlerinin gelişimi hız kazanmıştır.

Günümüz dünyasında endüstriyel uygulamalar ve otomasyonlar, kontrol sistemleri üzerinden çalışmaktadır. Endüstriyel Kontrol Sistemi (EKS), dağıtılmış kontrol sistemleri (DCS), SCADA (Supervisory Control and Data Acquisition) sistemleri ve programlanabilir mantıksal denetleyiciler (PLC) gibi kontrol edilebilmek için kullanılan sistem kurulumunda temel bir rol oynayan genel kontrol sisteminin tanımlamasıdır. Bu küçük ölçekli kontrol sistemlerinde temel amaç, endüstriyel otomasyon süreçlerinin daha verimli, kolay ve hızlı bir şekilde işlenmesidir.

Üretim sürecinde kullanılabilecek iki kontrol türü vardır. Biri Programlanmış Mantıksal Kontrol Cihazı (PLC) diğeri ise Dağıtılmış Kontrol Sistemi (DCS) ‘dir. Programlanabilir Mantık Denetleyicisi (PLC) ve Dağıtılmış Kontrol Sistemi (DCS) karmaşık üretim süreçlerinin kontrolünde araç rolünü üstlendiğinden, çoğu zaman iki terim birbirinin yerine kullanılır. Bu iki kontrol sistemi birbiriyle benzer çalışma mantığı olsa da, uygulamaları oldukça farklıdır.

PLC (PROGRAMMABLE LOGIC CONTROLLER)

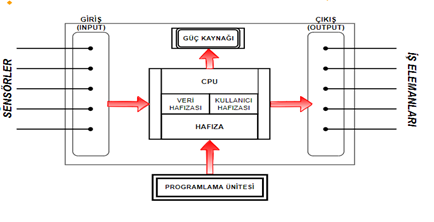

Endüstriyel otomasyon için kullanılan PLC, tesislerde bulunmakta olan üretim hatlarını oluşturan ekipmanların elektromekanik şekilde kontrolü için kullanılması ile görevli olan sağlamlaştırılmış bir bilgisayardır.

PLC, otomasyon devrelerinde kullanılan röle kartları, yardımcı röleler, zaman röleleri ve sayıcılar gibi kumanda elemanlarının yerini almış mikroişlemci temelli cihazdır. PLC güvenilir ve verimli bir şekilde çalışmasını sağlayan dört ana bölümün bir araya gelmesinden oluşur.

- CPU ( Central Process Unit – Merkezi İşlem Birimi )

- Bellek Birimi ( RAM – ROM – PROM )

- Giriş Birimi ( INPUT )

- Çıkış Birimi ( OUTPUT )

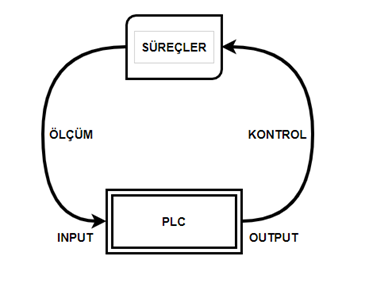

PLC, bağlı sensörlerden veya giriş cihazlarından bilgi alır, verileri işler ve önceden programlanmış parametrelere göre çıkış noktalarını tetikler. Input ve output noktalarına bağlı olarak bir PLC, makine üretkenliği, çalışma sıcaklığı ve çalışma süresi gibi dijital ve analog verileri izleyip kaydetmek, süreçleri otomatik olarak başlatmak ve durdurmak, bir makine arızalanırsa alarm oluşturmak için hizmet eder.

Programlanabilir Mantık Denetleyicileri (PLC), hemen hemen her uygulama alanına uyarlanabilen esnek ve sağlam bir kontrol çözümüdür. Endüstriyel otomasyon alanında kontrol, veri alma, veri işleme, haberleşme, aritmetik, sayma, karşılaştırma, veri aktarma gibi analitik işlemleri analog ve dijital input – output noktaları üzerinden tüm sistemi yönetmeyi etkin hale getirir.

PLC’nin temel çalışma mantığı programlama tekniğine bağlıdır. Bir PLC’ nin programlama tekniği ile çalışma mantığı:

- Giriş noktalarından anlık olarak okunan lojik ( 1 veya 0 ) değerleri hafızada kaydedilir.

- PLC içerisine yazılan programa göre giriş verileri okunur ve yorumlanır.

- Karar mekanizması oluşturularak belli noktalara haberleşme işlemleri gerçekleştirilir.

- Çıkış noktalarına aktarılan veri yine lojik 1 veya 0 (genellikle 24V veya 0V olarak ifade edilir) olacak şekilde ayarlanır.

- PLC tüm bu giriş ve çıkış işlemini milisaniyeler mertebesinde hızlı bir şekilde gerçekleştirir.

DCS (DISTRUBTED CONTROL SYSTEM)

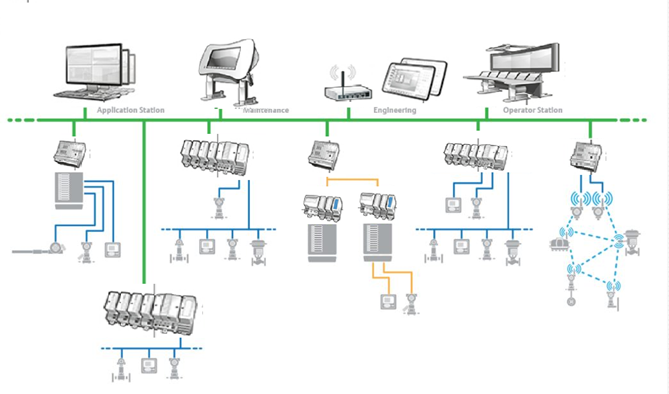

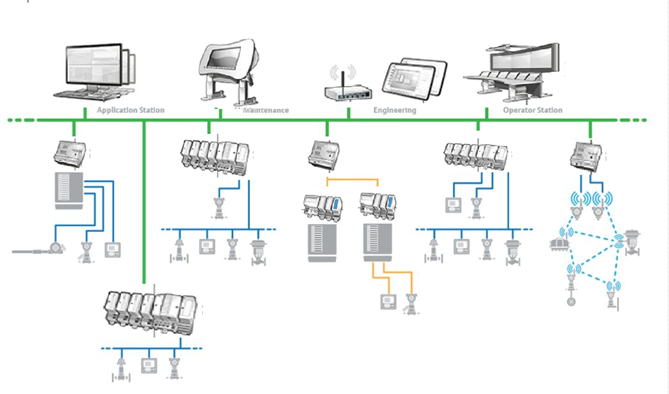

Bir tesis içerisinde bulunan nesnelerin her biri veri toplama, veri depolama, veriyi grafiksel olarak analiz etmek, veriyi görüntülemek, süreç kontrolü, veriyi aktarmak ve dönüş sağlamak gibi birçok amaç için kullanılır. Bu birbirinden bağımsız görünen nesneler birbiriyle iletişim kurabilmek için tesise ait yerel ağla bağlanan bir bilgisayar üzerinden kontrol edilirler. Bu dağıtılmış sensörler ve kontrolörler bir yerel alan ağı aracılıyla kontrol edilen merkezi bilgisayarlarına DCS denmektedir. Gerçek zamanlı olarak otomatik karar verebilen DCS sistemi tesisin merkezi beyni olarak da bilinmektedir.

Kısaca açıklamak gerekirse DCS, farklı yerlerden gelen birçok bilgiyi toplayarak tek bir noktadan dağıtım sağlanmasına olanak sunan kapsamlı sistemlerdir.

Süreç Otomasyonunun sürekli bulunduğu alanlarda, kontrol ve kumanda odalarının DCS sistemi olmadan görüntülenebilmesi oldukça zordur. DCS, işletmede bakım ve onarım kolaylığı, birçok parametrenin aynı anda daha kolay izlenebilmesi, daha güvenilir kontrolün sağlanması ve genel optimizasyon gibi birçok avantajla öne çıkan geniş çaplı bir sistemdir.

DCS’in ana noktası bir merkezi ağ sistemine sahip olmasıdır. Bahsedilen tüm birimler bu merkezi ağ noktasına bağlanıp, birbirleriyle güvenilir ve hızlı bir şekilde gerçek zamanlı bir haberleşme sağlar.

DCS VE PLC ARASINDAKİ BENZERLİKLER VE FARKLILIKLAR

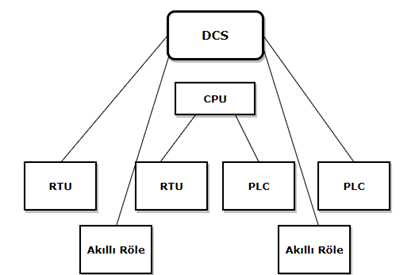

DCS, PLC’ye göre daha kapsamlı bir sistem olduğu için birçok PLC ve bilgisayar sisteminin bir araya gelmesiyle oluşmuştur. Bu duruma bakıldığında DCS içerisinde ihtiyaç duyulduğu kadar PLC cihazı kullanılması nedeniyle DCS PLC’yi kapsayan daha büyük ölçekli bir sistem olduğu söylenebilir.

Benzerlikleri bakımından, fonksiyonel bloklar, DCS ve PLC sistemlerinde de mevcuttur.

DCS VE PLC ARASINDAKİ FARKLILIKLAR

- Tepkime Süresi

Dijital IO yoğunluğu çok olan sistemlerde PLC, analog IO ve PID kontrol yoğunluğu çok olan sistemlerde DCS tercih edilmektedir. Ancak bu durum PLC’ lerin analog verileri işleyemeyeceği anlamına gelmemelidir.

Kullandıkları Programlar

- DCS

- PLC

- PLC Her şey için tek bir

- Programlama program yeterlidir.

- Saha Veriyolu (DP, FF) Engineering Workplace

- Haberleşme (Ethernet, Seri) ile Uygulama yazılımı,

- Donanım donanım, saha veriyolu,

- Saha Cihazları haberleşme karşılanır.

- Proses Grafikleri içi ayrı program gerekmektedir.

- Ölçeklenebilirlik

PLC’ ler DCS’ e oranla daha az IO kapasitesine sahiptir. Bu nedenden dolayı DCS yeni ekipmanlarla daha kolay uyum sağlayıp büyük ölçekli projelerde rahatlıkla kullanılır. PLC, DCS kadar ölçeklenebilir olmadığından dolayı küçük tesislerde tercih edilir.

PLC’ler, küçük ve ucuz mimarileri ve büyük DCS yerine mühendislik (tipik olarak RTU uygulaması) nedeniyle RTU istasyonlarında hala kullanılmaktadır.

Aynı zamanda PLC, daha az sıklıkta değişen özel uygulamalar için DCS, gelişmiş proses kontrol yeteneği gerektiren karmaşık prosesler için uygundur.

- Güncelleme/Yükseltme/Modernleştirme

PLC’ de güncelleme işlemi,

- Versiyon farklılıkları,

- PLC içerisinde kalan çoğu programın ayrı ayrı güncellenecek olması,

- Vendörlerin sorun çıkarması gibi olası durumlardan dolayı oldukça zordur.

DCS’ de güncelleme işlemi ise DCS kontrolürün üst versiyona sadece birkaç dakika içerisinde güncelleyebilmektedir.

Bu durumda güncelleme DCS’te, PLC’ye göre oldukça kolay olduğu görülür.

- Sistem Yoğunluğu

Basit bir sistem hızlı bir şekilde çalışması gerekiyorsa PLC, eğer sistem ard arda devam eden karmaşık birçok işlemi içeriyorsa DCS kullanılması gerekir. Buna ek olarak, işlemin gerçekleştiği sistemde fazla input ve output noktaları mevcutsa PLC de birçok ekipmanı bir araya getirmek zor olacağından dolayı DCS sistemi tercih edilir.

- İşlem Değişim Sıklığı

PLC’ler sabit sistemlerde verimli sonuçlar üretebilen otomasyon sistemleridir. DCS’ler ise sıklıkla değişik işlemler serisi gerektiren ve büyük bir veri miktarının analizi söz konusu olduğunda daha çok tercih edilmektedirler.

- Yedekliliği

DCS sistemi yedeklilik bakımından PLC sistemine göre daha çok tercih edilir. Çünkü PLC’ler, DCS’den daha pahalı hale getiren ek donanımlarla yedekli hale getirilebilir.

- Mimarisi ve Maliyet

PLC’ler basit ve esnek bir mimariye sahiptir. Bir PLC sistemi, kontrolörler, IO modülleri, HMI’ler ve bir mühendislik yazılımından oluşur.

DCS sistemleri daha az esnek ve karmaşıktır. Denetleyiciler, IO sistemleri, veri tabanı sunucuları, mühendislik ve işletim sunucuları kompanentlerinden meydana gelirler.

Bu içeriklerden dolayı PLC, DCS’e göre daha az maliyetli bir sistemdir.

- Haberleşme

PLC

- Tek bir üründür.

- PLC, sistemdeki diğer PLC’leri bilmez.

- Diğer PLC’lerle haberleşmesi için mühendislik altyapısının olması gerekmektedir.

- Uygulamalar arasında paylaşım yapılamadığı için güçlü CPU’lar geliştirilmiştir. Bundan dolayı maliyet artabilir.

DCS

-

- Bir sistem olarak çalışır.

- Herhangi bir değişken globalde tüm DCS kontrolörleri tarafından paylaşılabilir hale gelir.

- Haberleşme için ilave mühendislik gerekmez.

- Faceplate Kavramı ve Alarmlar

PLC

- Gereksinime göre istenilen faceplate seçilmelidir.

- PLC programı ve proses grafikleri arasında bağlantı kurmak ve alarmları proses grafiklerine uyarlamak gerekmektedir.

DCS

- DCS programında PID Kontrolör veya pompa bloğu oluşturulduğu zaman faceplate alarmları ile birlikte çalışacaktır. Bu durumda DCS’in kullanılması daha avantajlı olacaktır.